發布日期:2022-04-26 點擊率:84

經驗配色法受配色者主觀因素及其他客觀條件的影響,配色質量難以保持穩定,油墨浪費較大,剩余油墨利用率低;配色只能定性而無法定量,不利于技術傳播與交流。計算機配色系統集測色儀、計算機和配色軟件于一體,將配色基礎油墨的顏色數據預先儲存在計算機中,無需煩瑣而昂貴的反復試驗流程,即可計算出配色所需油墨的混合比例,快速獲取油墨配方。

愛色麗InkFormulation是業內常用油墨配色軟件之一,能夠根據印刷工藝、油墨、照明條件、顏料價格以及擬用的部件和材料數量,計算出最佳、成本最低的油墨配方,使油墨制造商和印刷企業在油墨配方和種類上享有更大的靈活性,提高基礎物料處理能力,自動確定正確的油墨厚度,并有助于消除有害的廢墨。目前,油墨制造商基本使用InkFormulation6.0新版本;而InkFormulation5.11版本因在膠印油墨調配方面具有的便捷性、準確性以及技術成熟性,仍深受印刷企業青睞。

本文以潘通色卡上的1565C為標準色,通過專色墨配制過程,介紹InkFormulation5.11的使用和操作方法。

工具準備:IGT-C1膠印適性儀、注墨器、電子天平、分光光度儀、標準光源、配色軟件、打樣紙條(選用128g/m2的雙面銅版紙裁切成10cmX5cm規格)、調墨刀等。油墨準備:潘通系列中的透明白(作為撤淡劑),以及作為基礎色墨的綠、藍、四色藍、射光藍、藍紫、紫紅、寶石紅、暖紅、橙、黃、黑等油墨。

1.建立基礎油墨數據庫

基礎油墨數據庫的準確性直接影響專色油墨配色的準確性和配色效率。基礎油墨的品牌、種類數量以及印刷基材的選用等,要根據企業的生產實際情況確定,一般需要選十幾種基礎色墨備用,建立適合涂布紙與非涂布紙的兩個油墨數據庫。本例選用潘通系列的12種油墨,128g/m2的雙面銅版紙,建立適合涂布紙的基礎油墨數據庫。

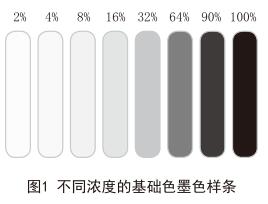

⑴將每種基礎色墨與透明白墨按2%、4%、8%、16%、32%、64%、90°%、100°%等8種不同比例分別配成10g(精度0.001g)樣墨。

⑵使用IGT膠印適性儀將樣墨打出色樣條(見圖1),適性儀壓力取400N,注墨量為0.12mL,勻墨時間為100s,給紙樣上墨時間為30s。要求每個樣墨打出3個色樣條,同時打出3條透明白墨色樣以及準備好3張印刷用白紙樣。

⑶將分光光度儀預熱3min,并連接至計算機配色系統。待色樣條上的油墨完全干燥(常溫下約1h)后,依次測量白紙樣、透明白墨色樣和所有不同濃度基礎油墨色樣的光譜反射率數據。在配色系統中設置測量次數為6,即在每張色樣條或白紙樣上取兩點(選擇墨色均勻的部位)測量,一共測6次,目的是盡量減少測量誤差。

這里對色樣條測量所得的是光譜反射率數據,因為光譜反射率最終決定某個顏色的色相、明度和飽和度,具有高度的準確性。分光光度儀將每次測量采集到的各測量點的光譜反射率數據,經過復雜的運算轉換,以直觀的Lab或LcM直(Lab和Lch可以自動換算,本例選擇Lch值)顯示出來,等6個測量結果傳輸至計算機后,系統自動求取平均值并記錄下來。此后,在系統里輸入每種油墨的價格、需要調配的油墨總量等信息,所有工作完成后,基礎油墨數據庫就建成了。整個基礎油墨數據庫建立過程非常煩瑣,需要細致和認真操作。

2.樣本測量

用分光光度計測量樣本(客戶要求的顏色,又叫目標色,這里指1565C)的顏色數據傳至配色系統,

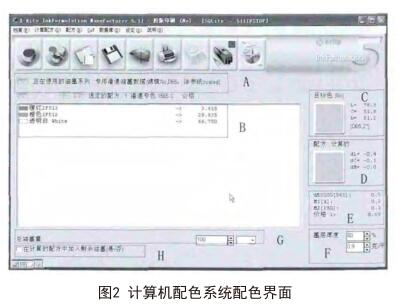

軟件會記錄樣本色的反射光譜數據并轉換成Lch值顯示出來(見圖2C)。

配色系統根據目標色的數據,自動從基礎數據庫中進行合理匹配,迅速生成專色配方(見圖2B)。系統能提供多個可選配方,并按各種指標對配方進行排序,從中選擇最優的配色方案。這些指標包括色差、反射率曲線吻合度、同色異譜程度、配色成本等,由用戶確定這些指標的優先順序,系統就將對應的配方進行排序。本例選擇色差(4五)最小為優先指標,系統選擇的配色方案如圖2B所示。

3.人工調色

根據配方顯示的用墨品種和比例,根據事先設定的調配總油墨量(見圖2G,本例為100g),按各自的比例,用高精度電子天平分別稱取相應量的暖紅、橙色、透明白油墨,人工調和均勻。

4.打色樣

將調配好的油墨,用IGT膠印適性儀打出色樣條,操作方法和參數標準同建立基礎油墨數據庫的第⑵步,打出3個色樣條備用。

5.色樣測量

將干燥后的色樣條,用分光光度儀測量6個點的光譜反射數據,操作方法同建立基礎油墨數據庫的第⑶步,系統自動求取平均值并記錄下來。

6.色差計算

系統按事先設定的色差優先,自動求出目標色和按配方所得墨色(以下簡稱配方色)的Lch差值(見圖2D),并計算出兩者的色差值(見圖2E)。

7.配方修正

如果配方色與目標色的色差太大,不在要求范圍之內,可以在軟件菜單“配方”下選擇“修正配方”,軟件會給出新的解決方案。按修正配方比例,將人工調色、打色樣、色樣測量等工作重復一遍,直到色差值在要求范圍內,配方合格。

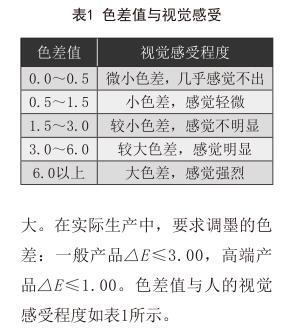

1.色差評價

色差是用數值的方式表示兩種顏色給人視覺上的差別,值越小代表色差越小,值越大代表色差越色差值的大小與測量時分光光度儀選用的光源有關系,光源不同,色差值也不同。本例的色差值(圖2E),在D65、A、D5。三種光源條件下,計算的色差值分別是0.3、0.2、0.1,無論選用哪種光源計算所得的色差值,都在0.0?0.5范圍內,說明目標色和配方色之間的差別很小,達到了行業要求的高端產品配色標準。

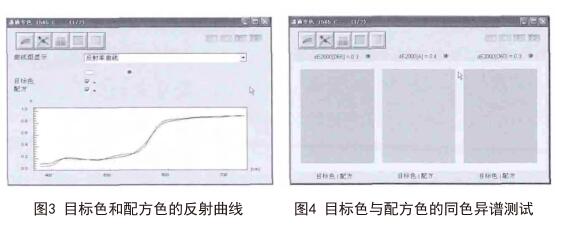

2.反射率曲線吻合度評價

吻合度是指兩個顏色的光譜反射率曲線的重合程度,通過對比分析目標色與配方色的光譜反射率曲線,就能看出兩者的差別。如

果光譜反射率曲線形狀大致相同,交叉點和重合段多,則表明同色異譜程度低。圖3為目標色與配方色的光譜反射率曲線,波長在420?500nm、620?700nm段曲線基本重合,而在500?620nm段曲線高低交替波動,說明兩者對這個波長段光線的反射率有差異,存在同色異譜現象,由于色差很小,同色異譜的程度也就非常低。

3.同色異譜效應評價

如果在一種光源下看上去顏色相同的兩個色樣,換成另一種光源照明時,兩個色樣之間出現了明顯差別,這種現象稱為同色異譜效應。同色異譜效應可以由改變色度觀察條件或改變照明體而造成,但前者一般影響很小,主要是考慮照明條件改變而導致的同色異譜效應。圖4的每個測試色塊由目標色(左)和配方色(右)組成,在D65、A、D50三種照明光源下的色差都小于0.5,進一步說明目標色和配方色的同色異譜程度低,即使改變照明條件,人眼都感覺不出兩者差異。

綜上所述,以潘通色卡1565C為目標色的配色實例是成功的,配色的準確性達到了印刷行業要求的較高標準。

近十年來,我國印刷油墨行業陸續引進了各種配色系統,但取得顯著效益的不多。很多從業人員還習慣于手工經驗法配色,無論是工作效率還是配色精確度上,都存在較大的問題,對于印刷行業生產的標準化、數據化進程仍是一個大的障礙。印刷配色是一個涉及光色理論、油墨、紙張、工藝等多方面的復雜作業,計算機配色系統利用色譜進行三刺激值配色,適合印刷行業的特點,減輕了配色人員的負擔,提高了產品的顏色質量、配色速度和精度,增加了經濟效益。雖然計算機配色系統還有很多需完善的地方,如在不同光源下進行三刺激值配色所計算出的色差不同,配色精度與色譜的準確性有很大的關系等,但隨著計算機技術不斷進步、測試儀器更加精密、各種數學方法不斷涌現和材料逐漸規范化、數據化,計算機油墨配色軟件必然會顯現出無比的優越性。

下一篇: PLC、DCS、FCS三大控

上一篇: 索爾維全系列Solef?PV