發布日期:2022-10-18 點擊率:37

電廠,工業燃煤鍋爐,硝酸廠,汽車發動機廠,工業柴油機廠等一些重工企業,面對的待處理環保問題,一般是煙氣脫硫脫硝,因為不經處理的煙氣會形成相當嚴重的污染,所以必須進行管理,脫硫脫硝的方法也有好多種,今天電熱匯來為大家介紹一下脫硫脫硝工程。

脫硫:一般指燃燒前和煙氣排放前脫除燃料中硫的過程。是防治空氣污染的重要技術措施之一。一般有燃燒前、燃燒中和燃燒后三種脫硫方法。許多煙氣脫硫工藝在工業上得到了廣泛的應用,對各種鍋爐和焚燒爐廢氣的處理也具有重要的現實意義。

脫硝:為防止鍋爐燃煤造成過量氮氧化物污染,對煤進行脫硝處理。分為預燃燒脫硝、燃燒過程脫硝、燃燒后脫硝。根據水泥窯中氮氧化物的形成機理,水泥窯還原氮和排放的技術措施有兩種:一是從源頭控制。另一類是從末端治理。

關于脫硫脫硝工程最常用的便是焚燒后脫硫,也便是煙氣脫硫。常用的有濕法和干法。

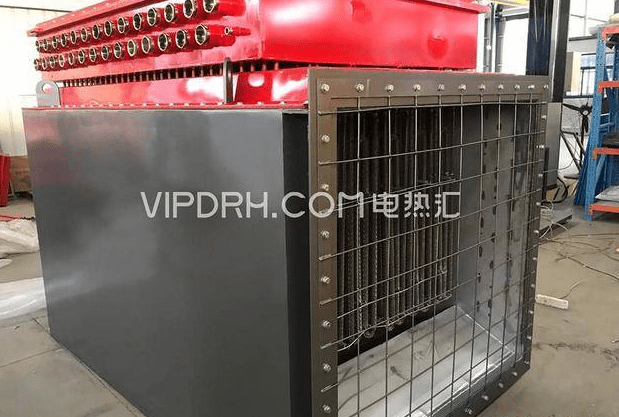

干法煙氣脫硫脫硝工程:

干法煙氣脫硫是指使用粉狀或粒狀吸收劑、吸附劑或催化劑來脫除煙氣中的SO2。干法煙氣脫硫定義:噴入爐膛的CaCO3高溫煅燒分解成CaO,與煙氣中的SO2發生反響,生成硫酸鈣;選用電子束照射或活性炭吸附使SO2轉化生成硫酸氨或硫酸,統稱為干法煙氣脫硫技術。

它的優點是工藝進程簡略,無污水、污酸處理問題,能耗低,特別是凈化后煙氣溫度較高,有利于煙囪排氣分散,不會產生“白煙”現象,凈化后的煙氣不需要二次加熱,腐蝕性小;

濕法煙氣脫硫脫硝工程:

濕法煙氣脫硫技能是指吸收劑為液體或漿液。由于是氣液反響,所以反響速度快,功率高,脫硫劑利用率高。

影響脫硝效率的因素

1) 煙氣溫度

溫度偏低運行時,煙氣中的銨鹽、硫酸、水和其他凝結物低于各自的露點溫度,催化劑會將其吸入孔內,溫度升高時,這些物質蒸發將導致催化劑孔內壓力增大,產生的機械應力可能造成催化劑損壞。低溫也會導致硫酸銨的生成增加堵塞的幾率。溫度偏高,催化劑會燒結,導致催化劑比表面下降,活性降低,甚至失活。

2) NH3/NO2

氨的逃逸率增加,在降低脫硝率的同時,也增加了凈化煙氣中未轉化NH3的排放濃度,進而造成二次污染。一般在設計過程中,NH3/NO的值控制在0.8~1.2的范圍內比較合適,并且結合機組負荷的變化而變化。

3) 入口NO2濃度

催化劑體積一定的情況下,隨著入口氮氧化物濃度的升高,催化劑孔道內的負荷是逐漸增大的,這就會導致催化劑的脫硝效率下降。

4) 空速

空速=標況煙氣量/催化劑體積在催化劑體積一定的情況下,空速是一個定值,空速一般是3000-5000h-1

5) 停留時間

停留時間即氮氧化物在催化劑活性位點上與活性物質的反應時間。時間過短,氮氧化物脫除力度不夠,脫硝效率下降;時間過長會阻止其他氮氧化物與活性位點結合反應,脫硝效率下降。

6)煙氣均勻混合程度

SCR工程設計的關鍵是達到NH3與NOx的最佳的湍流混合。因此,脫硝反應物必須被霧化并與煙氣盡量混合,以確保與被脫除反應物有充足的接觸。混合由噴射系統通過向煙氣中加壓的氣態氨完成。噴射系統控制噴入反應物的噴入量、噴射角、速度和方向。一般系統用蒸汽或空作為載氣,用以增加穿透煙氣的能煙氣和氨在進入SCR反應器之前進行混合,如果混合不充分,NO還原效率降低,SCR設計必須在氨噴入點和反應器入口有足夠的管道長來實現混合。

煙氣排放重工企業有煙氣凈化需求聯系我們會為您制定出恰當的脫硝脫硫方案。返回搜狐,查看更多

責任編輯:

下一篇: PLC、DCS、FCS三大控