光電傳感器的輸出電流是光電傳感器十分關(guān)鍵的一個(gè)性能參數(shù)。光電傳感器的輸出電流不僅與發(fā)射器輻射強(qiáng)度和接收器集電極電流的大小、發(fā)射器與接收器之間的距離或角度、發(fā)射器與接收器前槽孔的大小等設(shè)計(jì)參數(shù)有關(guān),還與元件及外殼的制造工藝控制、裝配過程的工藝控制、測(cè)試過程等有關(guān)。在分析設(shè)計(jì)與制造過程中影響光電傳感器輸出電流因素的基礎(chǔ)上,提出了包括合理確定發(fā)射器和接收器的輻射強(qiáng)度與集電極電流、加強(qiáng)生產(chǎn)與制造過程工藝控制、分等級(jí)匹配等提高產(chǎn)品良品率的措施。

光電傳感器廣泛應(yīng)用于生產(chǎn)過程自動(dòng)化、辦公自動(dòng)化設(shè)備、醫(yī)療器械、光控玩具等行業(yè),且不斷在一些新的研究領(lǐng)域中得以應(yīng)用,如智能車自動(dòng)尋跡系統(tǒng)、臨床醫(yī)學(xué)檢測(cè)、焊縫自動(dòng)跟蹤系統(tǒng)、軍事裝備、能源利用系統(tǒng)等。常用的光電傳感器有槽型光電傳感器(Transmissive Optical Sensor)、反射型光電傳感器(Reflective Optical Sensor)等。槽型和反射型光電傳感器均由發(fā)光器件即發(fā)射器(Emitter)和光接收器件即接收器(Detector)組裝而成。槽型光電傳感器將發(fā)射器與接收器隔開一定距離安裝在外殼中,發(fā)射器發(fā)射的紅外或可見光通過外殼的槽縫到達(dá)接收器,用以檢測(cè)發(fā)射器與接收器之間是否有物體遮擋。反射型光電傳感器則將發(fā)射器與接收器按某一角度安裝在外殼中,用以檢測(cè)傳感器前是否有反射介質(zhì)或反射介質(zhì)的類型。光電傳感器的基本特性包括輸出電流與接收器兩端電壓之間的關(guān)系曲線、輸出電流與發(fā)射器輸入電流之間的關(guān)系曲線、輸出電流隨溫度變化的關(guān)系曲線、脈沖響應(yīng)特性曲線等。盡管從工作原理上槽型和反射型光電傳感器都并不復(fù)雜,但要設(shè)計(jì)與制造一款滿足要求、性能穩(wěn)定、可靠性好、成本合理的光電傳感器亦并非易事,更何況有些應(yīng)用場(chǎng)合對(duì)傳感器性能參數(shù)的要求十分苛刻。本文從設(shè)計(jì)與制造角度討論影響光電傳感器輸出電流的因素,并提出提高傳感器生產(chǎn)制造過程良品率的一些相應(yīng)措施。

1 發(fā)射器與接收器的選取

光電傳感器的輸出電流ICON是光電傳感器一個(gè)十分關(guān)鍵的參數(shù)。對(duì)槽型光電傳感器而言,在給定條件下,ICON不僅與發(fā)射器輻射強(qiáng)度Ee、接收器集電極電流IC有關(guān),還和發(fā)射器與接收器的距離以及發(fā)射器與接收器前槽縫的寬度有關(guān)。圖1為側(cè)面發(fā)光發(fā)射器與側(cè)面受光接收器之間距離改變時(shí),發(fā)射器電流10 mA時(shí)測(cè)量得到的接收器集電極電流IC隨距離的變化曲線。距離越大,相同條件下接收器集電極電流IC就越小。而發(fā)射器與接收器前槽縫的寬度越大,相同條件下光電傳感器的輸出電流ICON就越大。在槽型光電傳感器設(shè)計(jì)過程中,發(fā)射器輻射強(qiáng)度與接收器集電極電流應(yīng)結(jié)合發(fā)射器與接收器之間的距離,以及槽縫寬度進(jìn)行選取。

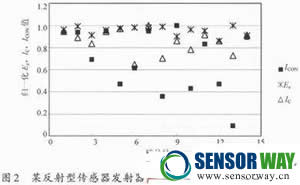

對(duì)反射型光電傳感器而言,在給定條件下,ICON不僅與發(fā)射器輻射強(qiáng)度Ee、接收器集電極電流IC有關(guān),還與傳感器與反射面之間的距離以及發(fā)射器與接收器之間的角度有關(guān)。在反射型光電傳感器設(shè)計(jì)過程中,發(fā)射器輻射強(qiáng)度與接收器集電極電流應(yīng)結(jié)合傳感器與反射面之間的距離以及發(fā)射器與接收器之間的角度進(jìn)行選取。

2 工藝與制造過程的影響

一般而言,高的發(fā)射器輻射強(qiáng)度Ee與高的接收器集電極電流IC裝配組成的光電傳感器,其輸出電流ICON也較高;反之亦然。但由于工藝、測(cè)試及制造過程中的變差,例外的情況也不少。圖2中的樣品6與樣品10,盡管兩者的發(fā)射器輻射強(qiáng)度Ee接近,樣品10的接收器集電極電流IC高于樣品6的IC,但樣品10的輸出電流ICON卻要低于樣品6的ICON;樣品8與樣品13的發(fā)射器輻射強(qiáng)度Ee與接收器集電極電流IC都相近,但樣品8的輸出電流ICON卻高許多;同樣,樣品1與樣品5的發(fā)射器輻射強(qiáng)度Ee與接收器集電極電流IC都相近,但樣品5的輸出電流ICON卻要低很多。造成這種情況的影響因素有許多,主要包括塑料外殼注塑過程中引起的尺寸變差、傳感器組裝過程中引起的變差、發(fā)射器輻射強(qiáng)度在空間分布的變化以及測(cè)試過程中造成的誤差等。

(1)外殼尺寸變差。槽型和反射型光電傳感器絕大多數(shù)的外殼采用塑料外殼,模具加工制造、注塑件的注塑以及冷卻過程都會(huì)引起同一尺寸在不同塑料外殼之間的變化,這包括槽型光電傳感器發(fā)射器與接收器前槽縫寬度的變化、外殼上用于安裝發(fā)射器與接收器部分之間距離的變化,反射型光電傳感器發(fā)射器與接收器前孔尺寸的改變、外殼上用于安裝發(fā)射器與接收器部分之間角度的變化等。這些尺寸的變化將引起傳感器輸出電流的變化。

(2)裝配過程中產(chǎn)生的變差。槽型和反射型光電傳感器中發(fā)射器、接收器與外殼間的裝配與固定需要通過一定的工藝來完成,如槽型光電傳感器,對(duì)一些外殼材料可通過熱壓的方式將發(fā)射器和接收器與外殼固定。在裝配過程中,對(duì)槽式光電傳感器,發(fā)射器透鏡的光軸并不能保證與接收器透鏡光軸在同一條線上,一些產(chǎn)品偏離設(shè)計(jì)要求小一些,而另一些則偏離大一些;同樣,對(duì)反射型光電傳感器,發(fā)射器透鏡的光軸與接收器透鏡光軸的交點(diǎn)也不可能都如設(shè)計(jì)所要求正好位于反射物的表面上,有些產(chǎn)品的交點(diǎn)靠前,而另一些則可能靠后一些。這些裝配過程中的變差也會(huì)引起傳感器輸出電流的變化。

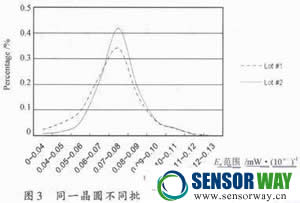

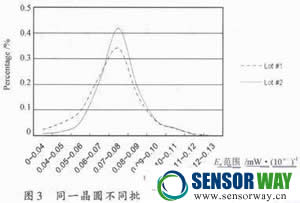

(3)發(fā)射器輻射強(qiáng)度及其空間分布上的變化晶片位置對(duì)發(fā)射器輻射強(qiáng)度及在空間分布有影響。在設(shè)計(jì)條件下,晶片位于發(fā)射器透鏡的中心線上。但在發(fā)射器的生產(chǎn)制造過程中,固晶(die_attach)和封膠(encapsulation)這兩道工序都可能使晶片偏離中心線,而封膠過程造成的偏離一般會(huì)更大。圖3為同一晶圓(wafer)不同批次(lot)發(fā)射器輻射強(qiáng)度的分布。由圖可見,批次1輻射強(qiáng)度在0.07~0.08 mW/10°范圍內(nèi)發(fā)射器的比例為34.2%,而批次2輻射強(qiáng)度在相同范圍內(nèi)的比例為41.8%。由于發(fā)射器輻射強(qiáng)度的測(cè)試與發(fā)射器在光電傳感器中的使用條件一般并不相同,輻射強(qiáng)度在空間分布的變化有可能導(dǎo)致在相同條件下,裝配測(cè)試得到的高輻射強(qiáng)度發(fā)射器的光電傳感器,其輸出電流反而比裝配測(cè)試得到的低輻射強(qiáng)度發(fā)射器的光電傳感器低。另外,通常情況下用于填充反射杯和覆蓋晶片的硅膠的折射率與封膠用的環(huán)氧樹脂(epoxy)的折射率十分接近,故硅膠與環(huán)氧樹脂交界面的形狀對(duì)發(fā)射器的輻射強(qiáng)度分布的影響很小。但若兩者有一定差別,則交界面的形狀會(huì)對(duì)發(fā)射器的輻射強(qiáng)度分布產(chǎn)生影響,這種情況下控制點(diǎn)膠工序中所用硅膠的量相同或相近十分重要,以便使不同發(fā)射器硅膠與環(huán)氧樹脂交界面的形狀保持一致,避免由此引起發(fā)射器輻射強(qiáng)度在空間分布的變化。

(4)測(cè)試誤差。在發(fā)射器與接收器測(cè)試過程中,由于機(jī)臺(tái)、測(cè)試人員不同,會(huì)導(dǎo)致測(cè)試結(jié)果的變差。圖4為3位測(cè)試人員在同一機(jī)臺(tái)測(cè)試相同的三個(gè)接收器樣品得到的結(jié)果。由圖可見,樣品2不同集電極電流測(cè)試值之間的最大差值甚至略高于0.5 mA.測(cè)試誤差與機(jī)臺(tái)的測(cè)量精度、測(cè)試過程中用于固定元件的夾具的精度等有關(guān)。

3 提高產(chǎn)品良品率的措施

(1)合理確定光電傳感器輸出電流的范圍。根據(jù)應(yīng)用場(chǎng)合的不同,光電傳感器輸出電流的范圍有寬有窄。對(duì)輸出電流的范圍有較高要求的應(yīng)用場(chǎng)合,需合理確定范圍,過高的要求會(huì)導(dǎo)致產(chǎn)品良品率的下降,導(dǎo)致成本增加。

(2)樣品應(yīng)具代表性。在樣品制作階段,應(yīng)從不同生產(chǎn)批次中抽取發(fā)射器和接收器來組裝傳感器樣品,從而在設(shè)計(jì)階段對(duì)一個(gè)批次中可用的發(fā)射器和接收器的比例有正確的估計(jì),避免批量生產(chǎn)時(shí)良品率偏低。

(3)工藝與制造過程的控制。外殼尺寸的變化、裝配中發(fā)射器與接收器的固定、晶片位置的變化以及測(cè)試誤差都會(huì)導(dǎo)致傳感器輸出電流的變化,嚴(yán)格控制外殼注塑工藝過程、傳感器的裝配過程、發(fā)射器與接收器的制造過程,是提高傳感器良品率的必要條件。另外,發(fā)射器與接收器測(cè)試前都應(yīng)采用標(biāo)準(zhǔn)元件對(duì)測(cè)試機(jī)臺(tái)進(jìn)行校準(zhǔn)。

(4)分等級(jí)匹配。若光電傳感器輸出電流的范圍要求比較窄,可考慮將同一批次的發(fā)射器或接收器按輻射強(qiáng)度或集電極電流分成兩至三個(gè)等級(jí),高輻射強(qiáng)度發(fā)射器與低集電極電流接收器相匹配,或低輻射強(qiáng)度發(fā)射器與高集電極電流接收器相匹配,以提高同一批次中可用發(fā)射器和接收器的比例。在特定情況下,如外殼成本較高,甚至可考慮增加返工工序,替換不合格產(chǎn)品中的發(fā)射器或接收器,使其滿足對(duì)輸出電流的要求。

4 結(jié) 論

大多數(shù)應(yīng)用場(chǎng)合對(duì)光電傳感器的輸出電流的范圍有一定要求,有些場(chǎng)合的要求還很苛刻,如何合理確定發(fā)射器的輻射強(qiáng)度與接收器的集電極電流,以及光電傳感器的其他一些設(shè)計(jì)參數(shù),是光電傳感器設(shè)計(jì)與研發(fā)中的一個(gè)關(guān)鍵。同時(shí),發(fā)射器與接收器制造過程中的一些變差、外殼注塑及裝配過程中的變差、測(cè)試誤差等都會(huì)影響光電傳感器的輸出,需要對(duì)這些工藝及制造過程進(jìn)行嚴(yán)格控制。對(duì)輸出電流要求苛刻的光電傳感器,在制造過程中,還可考慮將接收器與發(fā)射器按輻射強(qiáng)度與集電極電流進(jìn)行分等級(jí)匹配,以提高產(chǎn)品良品率。