發布日期:2022-10-09 點擊率:24

加速度傳感器給手機、游戲機等設備帶來更人性化和直覺性的操控體驗,實現了前所未有的創新功能,其作為微機電系統(Micro-Electro-Mechanical SySTems, MEMS)領域的代表性技術之一,使MEMS近年來在消費市場引起人們的極大關注和興趣。

MEMS的起源與發展

MEMS結合了微電子技術與機械工程技術,其將毫米(mm)至微米(μm)尺度內的機械零件、傳感器、致動器與電子單元等整合在硅基板之上。MEMS的應用領域很廣,基本上任何需要機械組件的小型化電子系統都可能使用到MEMS,例如慣性感測器、開關和繼電器、諧振器和機械濾波器、微型電容器、電感和探頭以及傾斜計、電子管、DNA序列分析儀、化學和生物藥劑感測器等;涵蓋了信息、通訊、消費性、汽車、生醫、工業等各個領域。

最早的微機電設計可以追溯到1970年初期,最早期的研究包括石英晶體諧振器(Quartz Resonator)和壓力感測器等,然后出現了對打印機的噴墨頭(Ink Jet)及氣相層析儀(gas chromatography)等技術的研究。1975年后,加速度傳感器、數碼光投影機、微流體(Micro-Fluidics)技術、MEMS振蕩器、MEMS開關(Switch)等的研究也開始進行。1985年左右開始出現MEMS邁克風。薄膜體聲波諧振器(Film Bulk Acoustic Resonator,FBAR)和陀螺儀(Gyroscope)等則是90年代以后才開始涌現的新領域。

MEMS制程技術

采用半導體技術來制造MEMS元件是MEMS技術走向產品化的標志。MEMS元件一般采用與芯片制程相同的CMOS、Bipolar或BiCMOS制造技術。為充分利用全球半導體產業成熟的制造技術的商業渠道等資源,業界仍致力于將標準化的半導體制造技術用于MEMS元件的加工制造。采用CMOS制程的MEMS制造工藝能夠使其隨批次生產、光罩制程的微型化先進制程演進,讓產品尺寸變得更小,并提高量產的良品率,從規模經濟中受益。

由于采用了半導體制造技術,MEMS元器件也和芯片一樣,采用硅作為主要原材料。硅元素具有十分優秀的物理和電特性,其不易折斷,使用周期可以達到上百萬次。單晶硅運動特性非常可靠,其遵守胡克定律,又幾乎沒有彈性滯后現象,因此耗能幾乎為零。

硅晶圓雖然具有優異的特性和量產的經濟效益,但它仍是相當復雜和相對較昂貴的材料,因此其他材料也成為業界的選擇對象。塑料聚合體(Polymer)提供了多樣化的材料特性,并可實現規模化量產;此外,金屬及陶瓷材料具有極佳的可靠性,也是可行的MEMS制造材料。

MEMS技術的選用要依據不同的應用或市場合理選用。其主要技術包括表面微加工技術(SuRFace Micro-Machining)、體型微加工技術( Bulk Micro-Machining),與LIGA技術等;另外還有一些常應用或整合在一起的技術,如電鑄、芯片黏合以及特別的保護與封裝技術等。

1. 體型微加工

體型微加工技術針對硅基材直接進行干式或濕式蝕刻,以形成所需的微結構,讓硅晶圓具備機械性能。一般的作法是使用氫氧化鉀等堿性溶液來腐蝕平板印刷后留下來的硅,由于硅材料具有晶向性,沿特定晶體方向的腐蝕速度比其它方向的要高1000倍。

體型微加工是最早開始采用的硅晶式MEMS組件制造技術,其在80及90年代成為主流的MEMS組件制造技術。由于體型微加工利用硅基材的晶格特性做為微結構,將硅晶圓的所有厚度都用來構建微機械結構,因此能獲得較強壯與堅固的結構,相比之下表面微加工技術的產品則比較脆弱。體型微加工的缺點是加工上局限和成本。單晶硅材料的制造成本也較貴,該技術也很難做出多變與復雜的結構。

2. 表面型微加工

表面型微加工制程包括幾個主要的步驟:首先在硅晶上沉積犧牲層(Sacrificial Layer),通過光刻(Lithography)技術將設計好的保留區域圖形完整且精確地復制到晶圓上,再利用蝕刻將不要的部分去除;接著沉積結構層(Structure Layer),再蝕刻掉不要的部分;最后再將犧牲層全部蝕刻移除,即可制成可活動的機械結構。

表面微加工技術克服了體型微加工成本較高和很難做出復雜結構等缺點,成為目前MEMS生產的主流技術。其主要通過深度刻蝕及犧牲層等工藝,讓微小的裝置中也能制造出精密機械性結構。表面型微加工法已獲得業界的肯定,但其控制技術仍然有相當的門檻。其最主要的技術問題在于如何克服薄膜制程的張應力特性,控制結構的平整性;此外,技術的可靠性也是關鍵,這將影響此技術能否做出商品化的產品。

TEHLMA是ST先進的表面微加工制程,全稱是厚壘晶層(Thick Epitaxial Layerfor Micro Gyroscopes and Accelerometer)技術,專門用來生產高靈敏度和較廣探測范圍的加速度傳感器、陀螺儀和機電濾波器 / 諧振器等組件。THELMA的流程主要包括六個主要步驟:基底熱氧化、水平互連的沉積與表面圖樣化(Patterning)、犧牲層(Sacrificial-Layer)的沉積與表面圖樣化、結構層的壘晶生長、用通道蝕刻將結構層圖樣化、以及犧牲層的氧化物去除與接觸金屬化沉積。

3. LIGA

LIGA來自光刻(Lithographie)、電鑄(Gaivanoformung)和模造(Abformung)三種技術德語單詞,是由德國發展出的微加工技術,在80年代被用來制造厚縮鈾所需的擴散噴嘴。

LIGA技術利用X光曝光與金屬微電鑄翻磨技術制出高深寬比結構,其特色在于能用來制造硅基制程無法制造的金屬件,或作為塑料、陶瓷組件等的成形模具。 不過,由于需要X光做為加工的曝光源,因此成本相當高昂。

傳感器的功能定位

MEMS組件的功能為換能器(Transducer),包括傳感器(Sensor)和致動器(Actuator)兩類,其與負責運算控制的CPU或MCU密切相關。傳感器用于接受外界的刺激;致動器則接受來自控制器的指令并做出要求的動作反應。其工作過程類似人體通過五官接受外界的信息,經過大腦的思維和指令,做出相應的動作。在MEMS系統中,MCU等處理核心就如同人的大腦,而MEMS傳感器和致動器分別相當于用來感測外界刺激得眼睛、皮膚等器官,和肌肉、關節等做出反應的肢體。

1. 致動器

MEMS致動器與傳統的機械機構不同,其用來將電能、熱能、化學能或光能量等轉換成機械能。致動器的使用通常都會與其它物理現象,如電信號、光敏信號、微流體等相結合。

一般致動器常用的致動方法有:靜電吸附、熱變形、壓電變形、壓力等等,也有其它特別的物理機制方式,如氣泡、摩擦力等;運動方式也可分為線性運動、轉動、擺動、旋轉、震蕩等。與致動器技術有關的常見應用產品包括微流致動、RF MEMS組件、投影顯示芯片、光開關、微小讀寫以及致動感應組件等。

2. 感測器

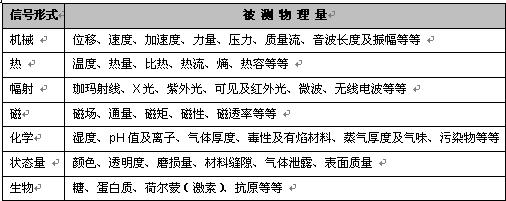

傳感器的作用是測量出所在環境中特定現象的變化,包括機械性(加速度、壓力、振幅等)、熱(溫度、比熱、熵等)、幅射(X光、可見光、微波等)或磁性、化學、生物、狀態等變化。對于這些物理量、化學量或生物量的輸入變化,傳感器必須能進行精確且穩定的測量,再將結果輸出到控制器。輸出量可以是氣、光、電量等,但最主要的輸出方式為電量信號,因為電信號最容易進行放大、反饋、濾波、微分、存貯和遠距離操作,更便于傳輸、轉換、處理和顯示。

MEMS傳感器工作方式很多,包括電阻式、電感式、電容式、阻抗式、磁電式、熱電式、壓電式、光電式、諧振式、霍爾式(磁式)、電化學式等。

表一 MEMS傳感器的測量類型

加速度傳感器的技術原理

常見的加速度傳感器技術包括壓阻式(PiezoresiSTive)、電容式(Capacitive)、壓電式(Piezoelectric)及熱對流式(Thermal)。除了熱對流式加速度傳感器外,其它三種方案都是利用硅的機械性質所設計出的可移動結構,來感測不同方向的加速度或振動等運動狀況。壓阻式、電容式及壓電式加速度計的內部都具有質塊(Mass)、彈簧(Spring)、阻尼器(Damper)三大基本機械性結構。按照虎克定律(F = kx)、牛頓第二定律(F = ma)等,只需獲得位移,就能進一步求出加速度;此外,應用此原理可延伸設計出單軸、雙軸和三軸加速度計。除了機械性單元外,加速度計內部也需包含用來實現信號放大或轉換的電子電路部分。

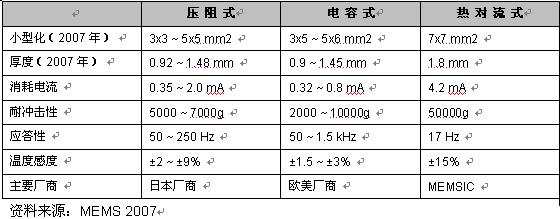

目前壓阻式、電容式與熱對流式是市場上產品化的加速度傳感器采用的主要技術。三者各有其優缺點,但電容式的各項功能皆有中等或極佳的表現,因此發展的潛力極大。

表二 不同加速度傳感器技術的特性比較

1. 壓阻式加速度傳感器

壓阻式加速度傳感器的原理為壓阻效應(Piezoresistive Effect),即半導體材料受到應力作用時,其電阻率會發生變化,因此傳感器可通過此原理來感測位移的變化。壓阻式加速度傳感器結構簡單,外形小巧,性能優越,尤其可測量低頻加速度。

壓阻式加速度傳感器采用N型硅單晶作為懸壁梁,在其根部有兩個P型電阻接成電橋。當懸臂梁自由端的質量塊受加速度作用時,懸臂梁受彎矩作用產生方向為梁的長度方向的應力,從而使四個電阻中兩個電阻的應力方向與電流一致,另兩個電阻的應力方向與電流垂直。

壓阻式加速度傳感器產生誤差的主要原因是溫度。由于傳感器中擴散電阻的溫度系數較大,電阻值隨溫度變化而變化,引起傳感器的零位漂移和靈敏度漂移。零位溫度的漂移一般可用串聯電阻的方法進行補償;靈敏度則隨溫度變化:當溫度升高時,壓阻系數減小,感測器的靈敏度也隨之減小;反之則靈敏度隨溫度減小而增大。

2. 電容式加速度傳感器

電容式加速度傳感器可將非電量的變化轉換為電容量變化。其結構中分別由一個可移動的質塊與一個相對的固定端作為電容的兩極。當外界加速度使可移動極與固定極發生相對位移時,兩極間的電容量也會發生變化,通過特殊電路即可將此變化量轉換成相對應的輸出信號。

隨著MEMS和半導體制程的不斷進步,原先的一些使用限制得到大幅改善,也讓電容式結構成為今日市場上極受歡迎的一種加速度傳感器設計方案。電容式加速度傳感器具有結構簡單、分辨能力高、可非接觸測量,除了可以實現微型化需求外,能在高溫、高壓、強輻射及強磁場等惡劣的環境中工作,也能耐受極大沖擊,適用范圍極廣。

動態反應時間短是電容式加速度傳感器的一個顯著優點,它能在幾兆赫茲的頻率下工作,因此特別適合于動態測量。此外又由于其介質損耗小,可以用較高頻率供電,因此系統工作頻率高,可以用于測量高速變化的參數。

壓阻式或熱對流式傳感器易因外界溫度變化而產生零位漂移,而電容式結構則可避免這種問題。電容式加速度傳感器的電容值一般與電極材料無關,因此可選擇溫度系數低的材料;另外傳感器本身發熱量極小,因此溫度對穩定性的影響十分微小。

除了上述優點外,電容式加速度傳感器還可測極低的加速度和位移(0.01μm以下),靈敏度及分辨力可以做到很高。

3. 熱對流式加速度傳感器

熱對流式加速度傳感器的工作原理是由加速度引起的內部溫度變化來測量加速度。其優點在于不會有其它機械方式可能出現的粘連、顆粒等問題,同時能抗受50,000g以上的巨大沖擊;此外還有低成本方面的優勢。

熱對流式加速度傳感器的芯片內部會有一個空腔及其內部自然形成一個懸浮的熱氣團質塊。在空腔底部的中央放置一個熱源,并在熱源的四個方向上等距離且對稱的放置由鋁和多晶硅組成的熱電耦。由于自由對流熱場的傳遞性,任何方向的加速度都會擾亂熱場的輪廓,從而導致四個熱電耦組的輸出電壓出現差異,而熱電耦組輸出電壓的差異是直接與所感應的加速度成比例的值。

熱對流式的設計也有其自身的缺點。相對于電容式方案,它的功耗較大;目前熱對流式加速度傳感器也只能做到二軸的方向性。熱對流式方案的工作原理決定了它必然對環境溫度變化比較敏感,容易產生零點溫漂和靈敏度溫度漂移;而且頻率反應也不能太快,一般小于35Hz。

4. 壓電式加速度傳感器

壓電式加速度傳感器基于壓電陶瓷等非晶方性(Anisotropic)結構材料對高頻微小機械振動的優良響應特性,其結構及工作原理與壓阻式及電容式方案相似,且具有不受溫度變化影響、防水性佳、電磁干擾保護和絕緣處理性強等技術特性。

壓電陶瓷等材料在收到沿一定方向機械力作用而發生形變時會產生出帶電的極化效應;機械力撤掉后又會重新回到不帶電的狀態。因此壓電式方案可以對很寬頻率和很高輻值的振動訊號獲得很準確的量測,并且具有很好的環境抗力。

壓電式加速度傳感器的基本構造包括三個部份:質塊、壓電材料及基座。當加速度計受力運動時,慣性質塊與基座會產生相對運動,進而使壓電材料受力產生應變,并轉換成電信號輸出,其中產生的電量與外力成正比。

結論

經過了三四十年的發展,MEMS已從工業的科研應用中走進大眾市場,并在扮演越來越重要的角色。其與芯片技術的整合將會更密切,最終可望實現具傳感功能的SoC芯片。

目前MEMS技術為毫米至微米級,納米級是其未來的發展趨勢之一。此外,目前MEMS元件的成本仍然較高,是阻礙其發展的因素之一,因此還需要廠家開發出更具經濟效益的制程技術。

下一篇: PLC、DCS、FCS三大控

上一篇: 潤滑脂的主要性質