本文針對(duì)某車型在開發(fā)過程中出現(xiàn)后盤式制動(dòng)器的尖叫噪聲,通過LMS振動(dòng)噪聲測試設(shè)備采集和分析其噪聲和振動(dòng)頻率,在Abaqus內(nèi)建立了該制動(dòng)器的仿真模型進(jìn)行復(fù)模態(tài)分析,得到與測試接近的不穩(wěn)定模態(tài),然后進(jìn)一步探究不穩(wěn)定模態(tài)的影響因素來指導(dǎo)設(shè)計(jì)優(yōu)化,最終解決該問題。

1 基于模態(tài)耦合理論的復(fù)特征值分析

汽車的制動(dòng)過程是由多個(gè)零部件相互作用來實(shí)現(xiàn),其中制動(dòng)摩擦作用是非常復(fù)雜的非線性接觸,將此過程簡化為一種頻率域的線性化方法的模態(tài)耦合理論,目前已成為制動(dòng)噪聲發(fā)生機(jī)理的研究焦點(diǎn)[4];并且基于模態(tài)耦合理論的復(fù)特征值分析(復(fù)模態(tài)分析),在摩擦尖叫領(lǐng)域被廣泛使用和認(rèn)可。該理論下,系統(tǒng)各階模態(tài)振型存在相位關(guān)系,系統(tǒng)特征根由實(shí)部和虛部組成,特征值實(shí)部代表系統(tǒng)的衰減系統(tǒng),虛部代表系統(tǒng)的阻尼固有頻率:當(dāng)實(shí)部大于零時(shí),表明該系統(tǒng)為不穩(wěn)定系統(tǒng),可能發(fā)生制動(dòng)尖叫問題;且實(shí)部越大,系統(tǒng)越不穩(wěn)定,越容易發(fā)生制動(dòng)尖叫;當(dāng)實(shí)部小于等于零,表明該系統(tǒng)為穩(wěn)定系統(tǒng),不會(huì)發(fā)生制動(dòng)尖叫問題[5]。復(fù)特征值分析理論在文獻(xiàn)[5]已有較詳細(xì)闡述,不再敷述。

2 制動(dòng)器尖叫異響分析

2.1 制動(dòng)尖叫噪聲測試

根據(jù)制動(dòng)系統(tǒng)研發(fā)工程師反饋,某車型在低速制動(dòng)時(shí)極易激發(fā)出尖叫異響。通過LMS振動(dòng)噪聲測試設(shè)備進(jìn)行問題數(shù)據(jù)采集分析,后制動(dòng)器的卡鉗支架和摩擦塊(測點(diǎn)如圖1所示)的振動(dòng)頻率與駕駛員位置的麥克風(fēng)采集的噪聲頻率,可以確定該噪聲源位于后制動(dòng)器,頻率在7800Hz左右,如圖2所示,為進(jìn)一步探究該車型制動(dòng)系統(tǒng)是否在該頻率存在不穩(wěn)定模態(tài),接下來在Abaqus中進(jìn)行復(fù)模態(tài)分析。

圖1 加速度傳感器布點(diǎn)

圖2 制動(dòng)尖叫噪聲測試數(shù)據(jù)

2.2 制動(dòng)尖叫分析有限元模型

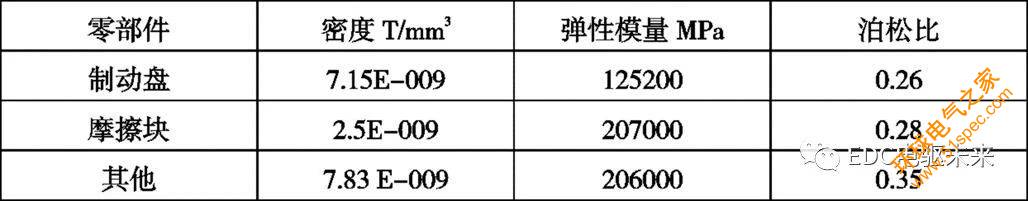

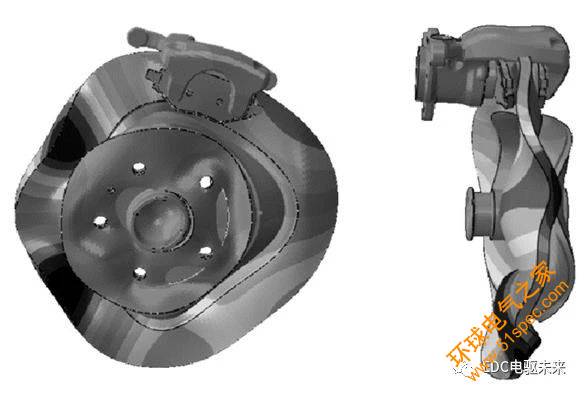

圖3 盤式制動(dòng)器結(jié)構(gòu)及網(wǎng)格劃分

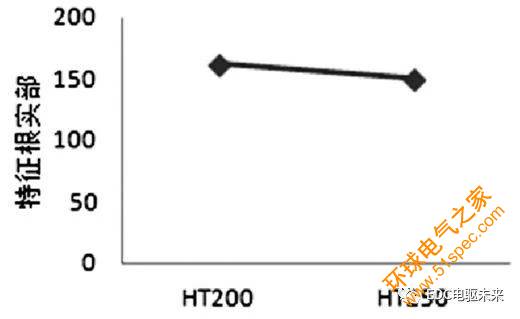

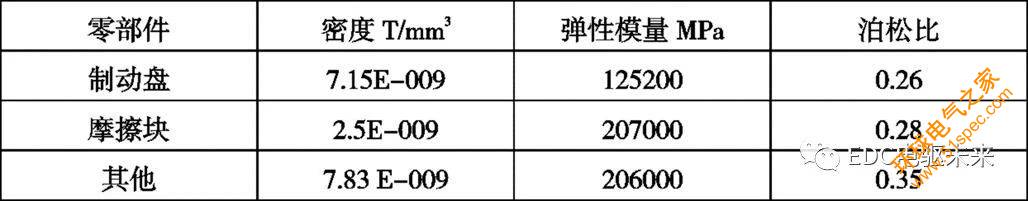

在Abaqus中建立制動(dòng)器復(fù)模態(tài)分析的有限元模型。為了提高運(yùn)算效率,本文選取制動(dòng)器中主要制動(dòng)動(dòng)作零部件進(jìn)行分析,省略其他零部件,如輪轂支架,輪轂軸承,安裝螺栓,導(dǎo)向銷等,簡化后的總裝結(jié)構(gòu)和網(wǎng)格模型如圖3所示,采用3mm的網(wǎng)格基本尺寸進(jìn)行網(wǎng)格劃分,制動(dòng)盤和摩擦塊使用六面體C3D8I單元,其他零件使用四面體C3D10單元,共有單元163663個(gè),節(jié)點(diǎn)265977個(gè)。材料屬性設(shè)置見表1,摩擦塊和制動(dòng)盤、活塞缸和摩擦塊、卡鉗和摩擦塊之間建立接觸,摩擦系數(shù)0.3,約束制動(dòng)盤6個(gè)方向自由度,釋放卡鉗和摩擦塊的軸向自由度。

表1 各零部件材料屬性設(shè)置

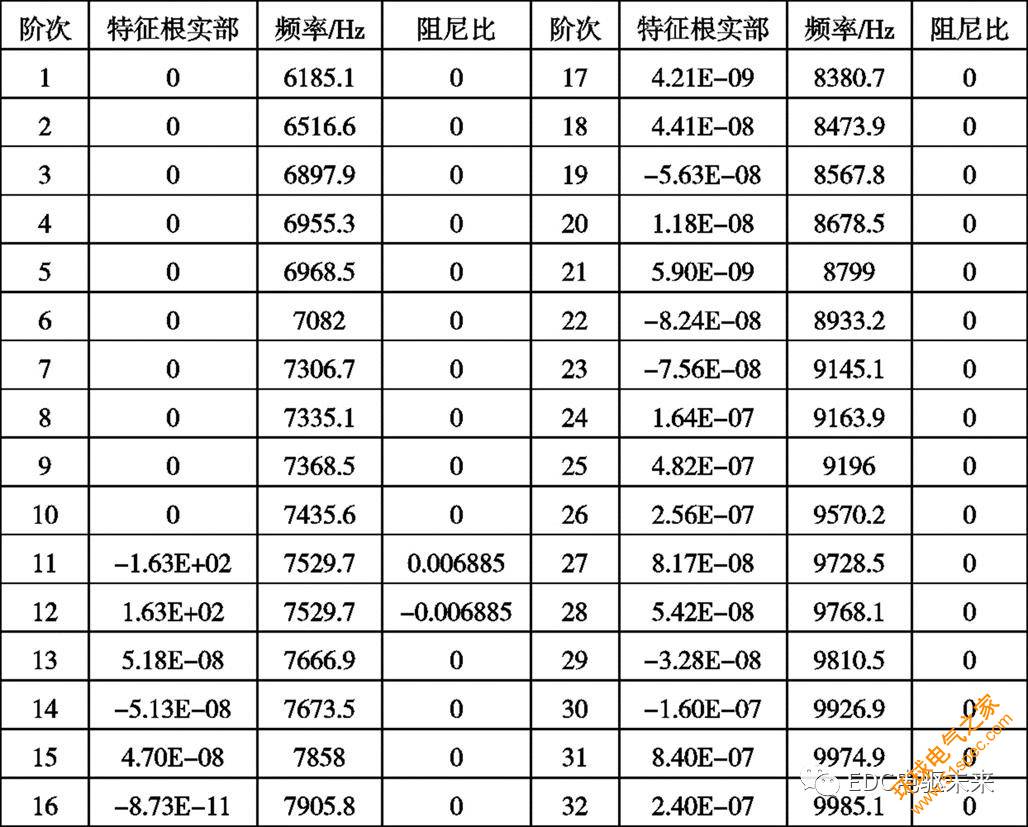

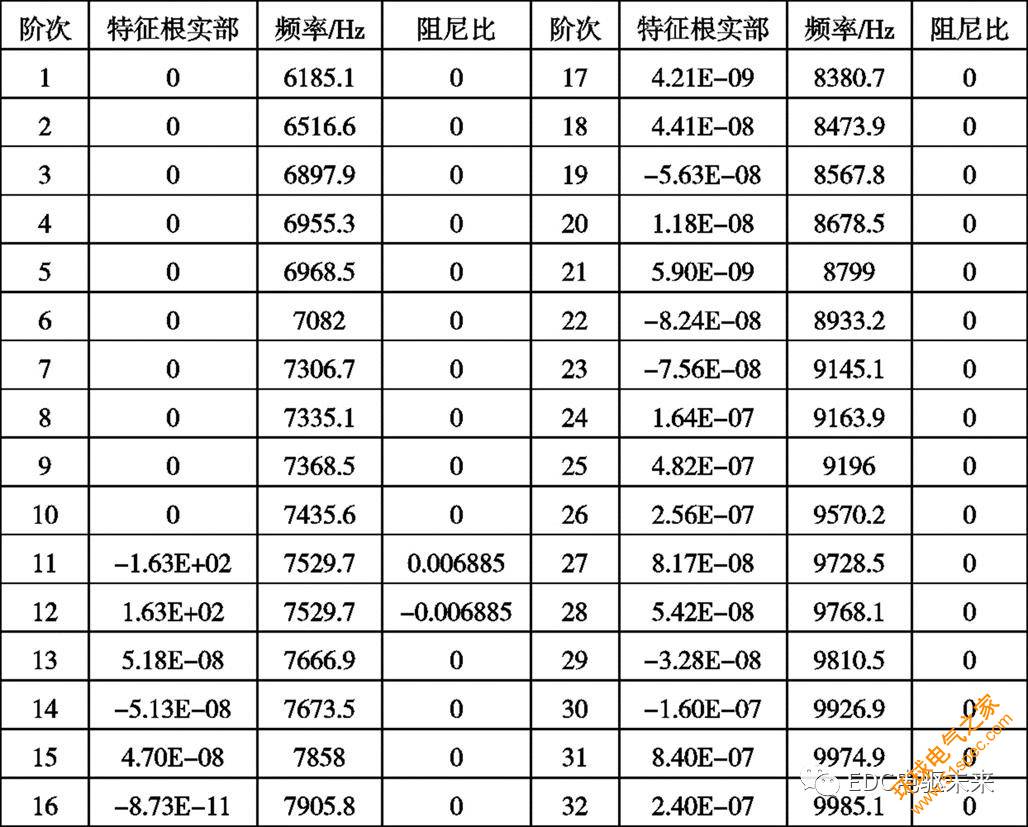

分析模型分4步求解:第一步Static,General靜態(tài)分析,加載活塞缸的制動(dòng)壓力3MPa;第二步Static,General靜態(tài)分析,給制動(dòng)盤施加轉(zhuǎn)動(dòng)效應(yīng),在關(guān)鍵字中添加制動(dòng)盤軸向轉(zhuǎn)速5rad/s;第三步Frequency線性攝動(dòng)分析,提取系統(tǒng)0~10000Hz的實(shí)模態(tài);第四步Complex Frequency線性攝動(dòng)分析,提取系統(tǒng)復(fù)模態(tài)。結(jié)果見表2,第12階出現(xiàn)特征根實(shí)部為163的不穩(wěn)定模態(tài),頻率為7529.7Hz,其振型如圖4所示,與實(shí)測的7800Hz接近,表明該車型制動(dòng)器存在不穩(wěn)定模態(tài)而引起制動(dòng)尖叫噪聲。

圖4 第12階不穩(wěn)定模態(tài)振型

表2 復(fù)模態(tài)分析結(jié)果

3 制動(dòng)尖叫噪聲的改進(jìn)

3.1 復(fù)模態(tài)特征根實(shí)部影響因素分析

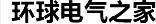

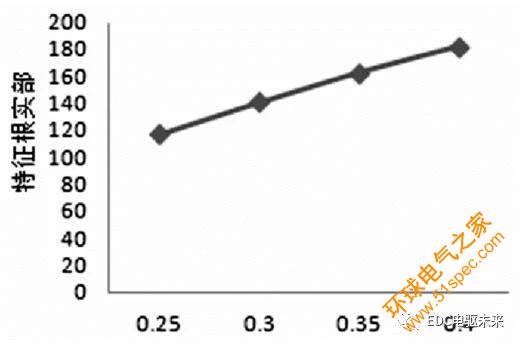

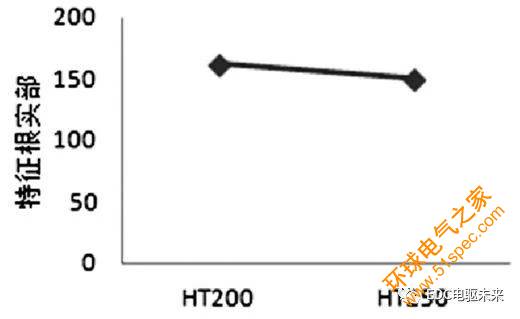

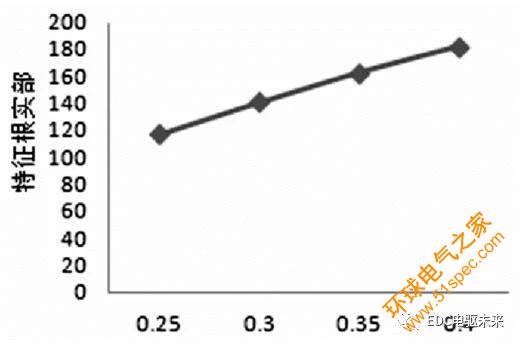

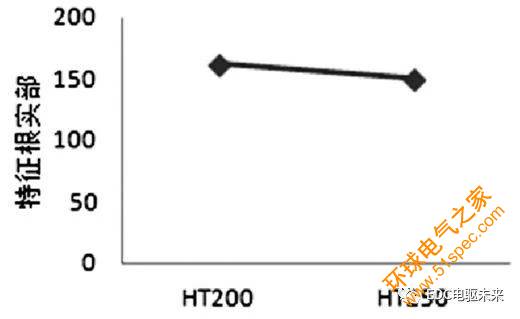

為了探究抑制制動(dòng)尖叫噪聲的指導(dǎo)方向,在其他參數(shù)不變的情況下,本文分別使用不同的摩擦系數(shù)、不同的摩擦塊彈性模量、不同制動(dòng)盤材料進(jìn)行復(fù)模態(tài)分析,跟蹤其特征根實(shí)部變化規(guī)律。接觸摩擦系數(shù)與復(fù)模態(tài)實(shí)部的關(guān)系如圖5所示,隨著摩擦系數(shù)增加,系統(tǒng)復(fù)模態(tài)實(shí)部增大,反之,摩擦系數(shù)越小,越有利于改進(jìn)制動(dòng)尖叫。摩擦塊彈性模量變化對(duì)復(fù)模態(tài)實(shí)部的影響見圖6,其規(guī)律與摩擦系數(shù)一致:摩擦塊彈性模量越小,越有利于改進(jìn)制動(dòng)尖叫。采用HT200和HT250兩種制動(dòng)盤材料的對(duì)比分析結(jié)果如圖7所示,兩組材料特性參數(shù)見表3,彈性模量大的HT250更有利于改善制動(dòng)尖叫。

圖5 不同摩擦系數(shù)下系統(tǒng)復(fù)模態(tài)實(shí)部值

圖6 不同摩擦塊彈性模量下系統(tǒng)復(fù)模態(tài)實(shí)部值

圖7 不同制動(dòng)盤材料下系統(tǒng)復(fù)模態(tài)實(shí)部值

表3 制動(dòng)盤材料參數(shù)

3.2 抑制尖叫的措施

通過對(duì)特征值影響因素分析可知,減小摩擦系數(shù)和摩擦塊彈性模量均有利于抑制制動(dòng)尖叫,但為了保證制動(dòng)效能和行車安全,摩擦塊設(shè)計(jì)通常選用SAE標(biāo)準(zhǔn)的FF級(jí)額定系數(shù)(0.35~0.45),而本文車型為0.35,已在下限范圍,故此方向不可行。而采用制動(dòng)盤材料HT250時(shí),復(fù)模態(tài)實(shí)部值比HT200減小,對(duì)比二者材料參數(shù)可知HT250比HT200的剛度提高了,由此推斷,提高制動(dòng)盤剛度有利于抑制制動(dòng)尖叫。綜合以上結(jié)果,將制動(dòng)盤直徑減小5mm,材料使用HT250,摩擦系數(shù)0.35,再次進(jìn)行復(fù)模態(tài)分析,結(jié)果見表4。

由表4可知,改進(jìn)前系統(tǒng)出現(xiàn)在7529.7Hz的不穩(wěn)定模態(tài),在改進(jìn)后已無正實(shí)部值,既該系統(tǒng)在0~10000Hz內(nèi)無不穩(wěn)定模態(tài)。進(jìn)一步按改進(jìn)措施制作該規(guī)格的制動(dòng)盤進(jìn)行裝車測試,無制動(dòng)尖叫噪聲出現(xiàn),表明改進(jìn)措施有效。

表4 改進(jìn)結(jié)構(gòu)的復(fù)模態(tài)分析結(jié)果

4 結(jié)論

(1)系統(tǒng)摩擦系數(shù)、摩擦塊的彈性模量、制動(dòng)盤剛度對(duì)制動(dòng)尖叫噪聲有重要影響,減小摩擦系數(shù)和減小摩擦塊彈性模量、增大制動(dòng)盤材料剛度均有利于抑制制動(dòng)尖叫。

(2)由于摩擦塊肩負(fù)制動(dòng)性能的重任,減小摩擦系數(shù)對(duì)行車造成安全隱患,一般控制在0.35~0.45之間。實(shí)際情況下系統(tǒng)摩擦系數(shù)受環(huán)境溫度、濕度、接觸面積、接觸表面磨損程度、相對(duì)運(yùn)動(dòng)速度等影響而變化,本文尚未做更深層次的研究。

(3)本文在保證車輛制動(dòng)性能的前提下,通過更改制動(dòng)盤的直徑和更換HT250材料的改進(jìn)方案驗(yàn)證有效,表明基于模態(tài)耦合理論下的復(fù)模態(tài)分析方法對(duì)模擬制動(dòng)尖叫噪聲真實(shí)可靠。