發布日期:2022-10-09 點擊率:98

1.前言

隨著雙積分政策的推行,政府對汽車排放標準越來越嚴格。在我國政策的引導下,各汽車公司都在研發新能源汽車,而新能源汽車的電機比傳統內燃機的噪音要低,所以對新能源減速器的NVH水平提出了更高的要求。

本文主要對影響新能源減速器NVH水平的因素進行了分析,并提出了改善建議。

2.減速器噪聲的產生

減速器主要由運轉零件及殼體組成,減速器總成一般通過花鍵和止口與驅動電機連接,減速器與電機總成通過懸架結構連接在整車上。所以我們可以這樣認為:減速器噪音的產生一部分是由于減速器內部零件運轉時的振動產生的噪音被顧客感知,一部分是減速器和電機產生的振動通過懸架結構傳遞到車架上,與車架的振動共同產生的噪音被顧客感知。故本文通過以下三部分對減速器NVH的控制進行分析:

1.減速器內部零件對NVH的影響;

2.減速器與驅動電機連接精度對NVH的影響;

3.懸架結構對NVH的影響。

3.減速器內部零件對NVH影響因素分析

減速內部運轉件主要為軸承、軸、齒輪。軸承、齒輪及軸組成軸串。齒輪的設計質量及加工質量對減速器的噪音有著直徑的影響,而軸串竄動量的大小影響減速器正、反拖變換工況下的噪音。

3.1 齒輪設計

眾所周知,齒輪重合度的設計對齒輪嚙合噪音有著很大影響,新能源減速器齒輪的總重合度應比傳統變速器要大,一般在4以上。同時齒輪的嚙合側隙對噪音也有較大的影響,齒輪側隙設計的過小會導致齒輪表面難以形成潤滑油膜,導致齒輪燒傷及早期點蝕剝落,影響整箱噪音及行車安全,齒輪側隙設計的過大會導致在行車過程中若突然出現正、反拖變化時,由于齒輪的受力齒面發生變化,導致齒輪撞擊音明顯。齒輪滑移率設計對齒輪嚙合噪音也有較大的影響,一般設計齒輪滑移率小于1.5。本文主要介紹齒輪嚙合階次對減速器噪音的影響。齒輪在受力嚙合過程中,每嚙合一個齒,會出現一次激勵,如果出現兩對齒輪的嚙合階次相同或者接近,會產生共振現象,放大齒輪嚙合時產生的振動,振動是產生噪音的重要因素,故齒輪嚙合階次應相互避開,避免嚙合共振。每對齒輪形成嚙合頻率隨轉速變化的嚙合階次線為一倍嚙合階次,2倍嚙合階次為1倍嚙合階次的二倍,以此類推,由于嚙合階次幅值為遞減趨勢,故做階次分析時一般僅考慮前三階。一對齒輪的嚙合振動頻率計算如下:

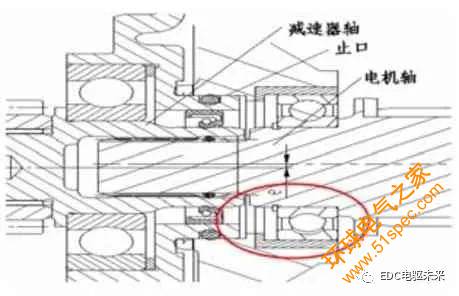

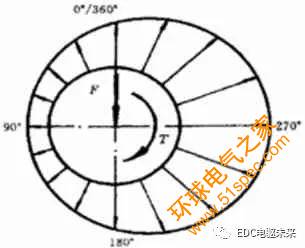

花鍵精度、花鍵配合的側隙、止口配合的間隙、止口與軸承位的同軸度設計不合理,則會使減速器軸和電機軸出現如圖1 所示的偏心e,當大時,會使花鍵徑向受力不均,如圖3,使花鍵產生較大的彎矩。

圖1 減速器與電機連接示意圖

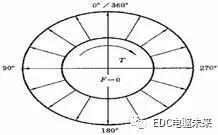

圖2 花鍵只傳遞扭矩受力圖

圖3 花鍵不同心時受力圖

其中主動齒輪所在軸的轉速,單位為rpm;Z 為主動齒輪的齒數;

振動頻率,單位為kHz。

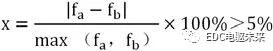

為避免在行車過程中,減速器內部齒輪嚙合共振現象,則各對齒輪振動頻率相互之間的差率應在5%以上。可通過以下公式計算驗證:

其中,為某一轉速時不同齒輪副產生的振動頻率(前三階)。公式含義為:振動頻率中的較大值減去較小值,然后除以振動頻率中的較大值所得的差率值應大于 5%,若計算結果小于 5%,則行車時,減速器存在共振風險,從而導致噪音的產生。基于此計算結果可進行齒輪齒數優化設計,避免后期減速器發生嚙合共振現象。

圖4 減速器能量圖譜

3.2 軸串竄動量

在行車過程中,若出現正、反拖突然變化時,如緊急剎車時,輕點油門又收油門時,由于齒輪的軸向力突然改變方向,導致軸串竄動方向突然變化,若軸串的竄動量設計的過大,則會出現軸承撞擊殼體的聲音。通常對軸串裝配時進行選墊設計,保證軸串竄動量在不考慮軸承游隙的情況下小于0.1mm。

4.減速器與電機連接精度對NVH 的影響

減速器總成一般通過花鍵和止口與驅動電機連接,如圖1:

合理的設計可以使電機軸和減速器軸基本同心,花鍵徑向受力均勻,只傳遞扭矩,如圖2:

變速器軸和花鍵軸受彎矩作用時,會導致軸承受力變大,導致軸承損壞產生噪音。同時會導致齒輪嚙合邊頻的出現,影響減速器NVH 水平,上圖4 為某款減速器實車采集的能量圖譜,其中21 階為減速器輸入軸齒輪嚙合主階次,從圖上可看出,20 階和22 階異常,分析原因為減速器軸和電機軸不同心引起,故設計合理的減速器軸和電機軸配合精度至關重要。

5.懸架結構對NVH 的影響

減速器和電機組成電驅動橋,電驅動橋總成通過懸架結構固定到整車上。一般整車上常采用三點連接懸架結構。懸架結構帶有減震設計,可有效減小電驅動總成振動的傳遞,對提高整車NVH 性能有利。同時可對噪聲源使用隔音材料進行整體包裹,可明顯降低噪音。

總結

總之,接收點噪聲=噪聲源×傳遞路徑,所以提高NVH 性能的方法就是控制噪聲源的噪聲,同時優化振動的傳遞路徑。本文通過對影響減速器噪音的因素及影響振動傳遞的懸架結構進行了分析,希望對新能源減速器設計相關人員有所幫助。

下一篇: PLC、DCS、FCS三大控

上一篇: MATLAB和Simulink在航