發布日期:2022-04-18 點擊率:89

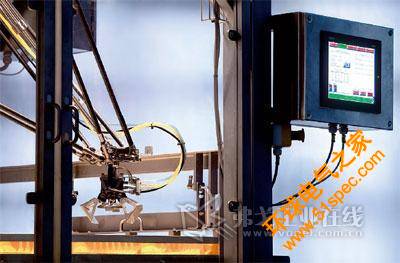

圖1 Flexpicker機器人把不同種類的肉制品放入相應的包裝袋塑封機中

在飲料生產、食品生產和包裝工業領域中,越來越多地使用工業機器人。與傳統的專用機床相比較,機器人系統在產品轉換和產品形式轉換時具有更高的靈活性。肉食和香腸生產企業的產品包裝證明了這一點。

除了汽車制造領域,飲料和食品生產企業是加工和包裝機器人最大的用戶。在處理飲料、食品類產品的生產加工和包裝過程中,在這類產品包裝容器的衛生清潔過程中,以及飲料食品的堆放、包裝和換包裝的過程中,工業機器人多種多樣的功能使其能夠完成許多特殊的任務,包括產品的分選、分類和質量監控。而滿足這些不同應用的前提條件則是傳感器、可視化監控系統、機械手以及性能強大的控制軟件和應用軟件的研發。

與傳統的專用機床設備相比較,機器人系統在產品和產品形式發生變化時,始終在產品的生產調整過程中具有更好的靈活性。據ABB公司介紹,在有計劃、合理的維護保養情況下,機器人系統的MTBF(平均無故障工作時間)高達80000h。

按照企業年工作日220天、每天24h工作計算,相當于機器人系統能夠連續無故障工作15年。同時,工業機器人也保證了生產設備最高的生產安全可靠性。在食品和飲料生產企業中,衛生、清潔是使用工業機器人重要的原因之一:在食品、飲料的生產過程中,使用機器人大大降低了人工操作時交叉污染的可能性。

機器人控制的設備完成肉制品分揀

位于Versmold市的Heinrich N?lke公司安裝使用了De Man工業自動化公司生產的機器人控制的塑封包裝線。它成功地完成了原來費時費力的香腸和肉制品的人工分選、塑封和裝箱包裝、二次包裝等工作。機器人解決方案以其明顯的節約生產成本、很高的生產能力和分選能力征服了公司的領導人,從而也保證了生產廠能夠迅速對市場變化作出反應。

圖2 所有的設備狀態和生產過程都可以用易于操作使用的觸摸屏進行查閱和控制

原來香腸和肉制品生產最后階段的瓶頸問題是人工配貨:按照市場的變化快速的分選不同的肉類產品。在前一道工序中,生產工人應生產出新鮮的肉類食品;手工將塑料薄膜中封裝好的香腸或者肉制品放入E2標準容器中(歐洲標準規定的尺寸規格為400mm×600mm×200mm、可用標準托板運輸的肉類專用容器)。根據香腸的種類不同,在E2標準容器傳送到配貨工位之前,一個E2標準容器中可以擺放多層香腸;在配貨工位上,生產工人按照用戶訂單從E2標準容器中一層層地取出香腸,用塑料袋封好。

帶識別系統的機器人能夠識別錯放物品

生產負責人知道生產技術中的瓶頸在哪里。他們的解決方案是:采用De Man公司生產的食品袋自動塑封包裝線。這一塑封生產線由多條輸送帶、一臺ABB公司生產的帶有圖像處理系統的機器人和一臺塑封機組成。生產線中的升降機把放有香腸、肉制品的標準容器,有時甚至是雜亂盛放著肉類產品的標準容器從一層輸送帶運送到上層輸送帶上。真空吸取的機械手把標準容器中一層層的肉制品取出,分放在平行運行的輸送帶上。

由于這些肉制品是無序的、無規律的送達輸送帶的,因此在下一道包裝之前應準確的分類。這一分類、分選任務就由帶有攝像監控系統的IRB 340 Flexpicker機器人來承擔(圖1)。機器人的識別系統能夠識別肉制品的位置、層次和方向,并把監控數據傳輸給控制系統,控制系統根據這些數據計算出機器人所需的運動軌跡。這樣,機器人就可以有目的地提取某一層次中的香腸或者肉制品,分類放入相應的包裝袋塑封設備中(圖1)。所有的設備狀態和生產過程都可以用易于操作使用的觸摸屏進行查閱和控制(圖2)。N?lke公司所使用的機器人控制封裝設備成功完成了不同肉制品包裝時的分類、分選任務,每小時的分選、塑封能力達420袋。

圖3 機器人可以在狹小生產空間里快速和高重復精度的按照固定重量進行分揀

瑞士M?lndal市的Robotgrader公司研發生產的IRB 360 Flexpicker系列機器人在其工作間里按照固定的重量包裝肉類食品。固定重量的包裝簡化了食品批發和零售的計劃安排,以及倉庫保存和銷售的工作量。對于食品生產廠來講,這就意味著給他們的銷售伙伴提供了更多的優惠:既可避免缺斤短兩,又可避免以過高的價格銷售給零售商或者最終消費者。

機器人保證固定重量的包裝

例如,四塊一組的聯體塑封包裝的牛排或者重量始終準確的600g包裝里脊肉等,都屬于固定重量包裝的范疇。為此,在稱重工序中就要稱量出不同重量等級的肉制品,以滿足不同固定重量肉制品包裝的要求。

在這一生產過程中,使用了Robotgrader公司的機器人。這一機器人只需一名或者兩名工人對生產過程進行監控即可。根據對機器人生產能力的不同要求,Robotgrader公司生產的機器人稱重線可由一臺或者兩臺Deltaroboter組成。相應地,由Robotgrader機器人組成的稱重生產線也稱之為100、200或者300機器人稱重線;這里的100、200和300表示的是每分鐘處理的肉或者魚的塊數,即100塊肉或者100塊魚(每塊180g)。

圖4 圖像控制的Deltaroboter機器人保證了快速、準確的產品取放

每一塊進入機器人工作間或者從機器人工作間出來的肉塊、魚塊都是由輸送帶輸送的。其中,向機器人工作間供料的輸送帶為中部的一條或者兩條輸送帶。肉制品輸送帶的兩側各有三條平行的、可由機器人程序控制的托板和周轉箱輸送帶。為此,Robotgrader公司專門開發了高效的肉制品分揀算法語言。

稱好重量的肉塊停放在機器人工作間的入口處,并把稱量數據傳輸給機器人分選系統。機器人可以在狹小生產空間里快速和高重復精度的按照固定重量進行分揀(圖3)。在正常大批量生產的條件下,95%的稱重誤差都在±2g的標準偏差之內。帶式稱量裝置之后,基于標準光電原理的光學探測器對輸入傳送帶上肉類制品的位置、層次和方向進行測定。

另外,檢測評判程序還連續地對兩側各三條輸送帶上的托板和周轉箱進行監測。每一條輸送帶都可以按照單獨的節拍運行。Deltaroboter機器人從輸入傳送帶上取下裝有肉制品的周轉箱,首先放到空托板上。分選程序知道每一個輸送來的周轉箱中肉制品的位置和重量,也知道每一個托板上肉制品的類別和重量,包括托板上肉制品的累計重量,保證了快速、可靠的產品取放(圖4)。

這種準確的固定重量標準的秘密在于機器人控制系統所使用的分揀算法語言——準確地說是組合學分析語言。由于減少了生產操作人員所產生的費用,使得這一機器人系統的投資回報率(ROI)不到一年。

下一篇: PLC、DCS、FCS三大控

上一篇: 索爾維全系列Solef?PV